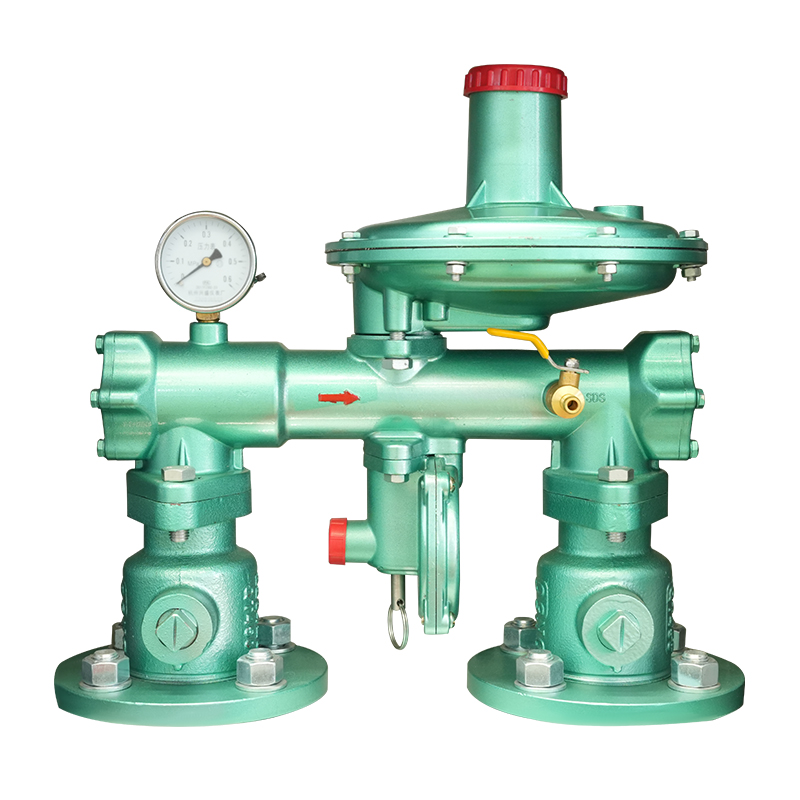

Válvula reductora de presión de gas para tubería, regulador

El regulador de presión de gas es un dispositivo clave para mantener la estabilidad de la presión aguas abajo del gasoducto. Cambia automáticamente...

Ver detallesun Caja reguladora de presión de gas es una pieza fundamental del equipo de seguridad diseñada para recibir gas a alta presión de una línea de servicios públicos o un tanque de almacenamiento y reducirlo a un nivel seguro y utilizable para aparatos y equipos posteriores. Estos gabinetes, a menudo llamados trenes de gas o conjuntos de reguladores, son más que una simple caja; Son sistemas diseñados que garantizan la estabilidad de la presión e incorporan múltiples mecanismos de seguridad. Seleccionar el correcto es primordial para la eficiencia operativa, el cumplimiento normativo y, lo más importante, la seguridad del personal y la propiedad. Una falla en la regulación de la presión puede provocar daños en el equipo, fugas de gas peligrosas o incluso explosiones catastróficas, lo que hace que una comprensión profunda de estos sistemas sea esencial para cualquier persona involucrada en la especificación o instalación de equipos de gas.

unt its core, a Caja reguladora de presión de gas alberga un conjunto completo de regulación de presión. Este conjunto generalmente incluye un regulador primario para controlar la presión, una válvula de alivio de seguridad o ventilación para liberar el exceso de presión en un escenario de falla y, a menudo, una válvula de cierre de sobrepresión (válvula de cierre rápido) que detiene completamente el flujo de gas si la presión excede un límite seguro. Estos componentes trabajan en conjunto para crear un sistema a prueba de fallas. La propia carcasa protege estos sensibles instrumentos contra daños ambientales, manipulaciones no autorizadas e impactos accidentales, lo que garantiza un funcionamiento fiable y seguro durante muchos años.

Comprender la función de cada componente es clave para comprender la seguridad del sistema. El regulador modula la presión. La válvula de alivio actúa como una "red de seguridad" de presión, ventilando el gas para evitar que el sistema se sobrepresurice. La válvula de cierre es la última línea de defensa, cortando completamente el suministro de gas si el regulador falla y la presión alcanza un punto de ajuste crítico. Este enfoque de seguridad en capas es fundamental para el diseño de sistemas de gas modernos.

| Componente | Función primaria | Por qué es fundamental |

| Regulador | Reduce la presión de entrada a una presión de salida estable. | Garantiza que los electrodomésticos reciban gas a su presión de funcionamiento correcta. |

| Válvula de alivio | Libera el exceso de presión a la atmósfera. | Previene la ruptura o explosión del sistema debido a la sobrepresurización. |

| Válvula de cierre rápido | unutomatically shuts off gas flow at a preset pressure | Proporciona un mecanismo de seguridad para detener el suministro de gas si falla el regulador. |

El cumplimiento de las normas reconocidas no es negociable. En Norteamérica, las normas de la Sociedad Estadounidense de Ingenieros Mecánicos (unSME) y la Asociación Canadiense de Normas (CSA) son la referencia en materia de seguridad y rendimiento. En Europa, la marca CE indica la conformidad con las normas de salud, seguridad y protección del medio ambiente. Estas certificaciones significan que el producto ha sido probado de forma independiente y cumple con estrictos requisitos de diseño, fabricación y pruebas. Al obtener un Caja reguladora de presión de gas , verifique siempre que cuente con las certificaciones adecuadas para su región para garantizar que cumpla con todos los requisitos legales y de seguridad.

Las exigencias impuestas a un sistema de regulación de presión varían drásticamente según la aplicación. Una pequeña cocina comercial tiene necesidades muy diferentes a las de una gran caldera industrial o una central eléctrica de gas. Las consideraciones principales son la presión de entrada de la tubería principal de gas, la presión de salida requerida para el equipo y la capacidad de flujo total necesaria. Seleccionar un sistema que tenga el tamaño correcto para la aplicación prevista es crucial para el rendimiento y la longevidad. Un tamaño insuficiente de una unidad provocará caídas de presión y un rendimiento deficiente del aparato, mientras que un tamaño excesivo puede generar inestabilidad y costos innecesarios.

un Caja reguladora de gas de alta presión. Se requiere en entornos industriales, estaciones receptoras de servicios públicos o cualquier aplicación donde la presión del suministro de gas sea significativamente más alta que la presión comercial estándar. Estos sistemas están diseñados para manejar presiones de entrada que pueden oscilar entre decenas y cientos de PSI (libras por pulgada cuadrada). Cuentan con una construcción robusta, reguladores de alta resistencia y características de seguridad mejoradas para gestionar las mayores fuerzas involucradas. Usar una caja de servicio estándar en una aplicación de alta presión es extremadamente peligroso y constituye una violación de los códigos de seguridad.

Para aplicaciones de alta presión, la elección entre regulación de una o dos etapas es fundamental. Un sistema de una sola etapa reduce la presión en un solo paso. Si bien es más simple, puede ser menos estable, especialmente con presiones de entrada fluctuantes o demanda aguas abajo variable. Un sistema de dos etapas reduce la presión en dos pasos (por ejemplo, de alta presión a una presión intermedia y luego a la presión de salida final). Esto proporciona una estabilidad superior de la presión de salida, lo que lo convierte en la opción preferida para aplicaciones y equipos industriales sensibles con demandas de flujo alto y constante.

| Tipo de regulación | Mejor para | undvantages | Desventajas |

| Etapa única | Presiones de entrada más bajas, demanda estable | Menor costo, diseño más simple | Menos estable con presión/demanda fluctuante |

| Dos etapas | Altas presiones de entrada, equipos sensibles | Excelente estabilidad de presión, más seguro | Mayor costo, más complejo |

Al especificar un Caja reguladora de presión de gas , tres números son primordiales: presión de entrada máxima, presión de salida deseada y capacidad de flujo requerida (medida en SCFH, pies cúbicos estándar por hora o m³/h). La presión de entrada debe ser igual o mayor que la presión de suministro. La presión de salida debe coincidir con los requisitos de todos los aparatos conectados. La capacidad de flujo debe ser lo suficientemente alta para satisfacer la demanda combinada de todos los aparatos que funcionan simultáneamente sin causar una caída de presión significativa.

donde el Caja reguladora de presión de gas se instalará es un factor importante en su diseño y selección de materiales. Una instalación interior en una sala de calderas limpia y seca tiene requisitos muy diferentes a los de una instalación exterior expuesta a lluvia, nieve, temperaturas extremas y posibles daños físicos. El gabinete debe ser lo suficientemente robusto como para proteger los componentes internos sensibles de los desafíos ambientales específicos que enfrentará durante su vida útil.

por un Caja reguladora de gas natural para exterior. aplicaciones, durabilidad y resistencia a la intemperie son las principales prioridades. Estos gabinetes generalmente se construyen con acero o aluminio de gran espesor y cuentan con un acabado duradero con recubrimiento en polvo para resistir la corrosión y la degradación de los rayos UV. Una característica fundamental es la ventilación adecuada. El gabinete debe estar diseñado para permitir que cualquier fuga de gas de los componentes internos se ventile de manera segura hacia arriba y lejos de la estructura, evitando la acumulación de gas dentro de la caja. Esta es una característica de seguridad obligatoria especificada en todos los códigos de instalación.

La elección del material y el revestimiento influye directamente en la longevidad de un recinto exterior. Si bien el acero pintado es común, puede ser propenso a oxidarse si el revestimiento está dañado. El aluminio ofrece una excelente resistencia natural a la corrosión, pero puede no ser tan resistente al impacto. Para ambientes altamente corrosivos, como áreas costeras o instalaciones industriales, los gabinetes de acero inoxidable brindan la máxima durabilidad. La calidad del recubrimiento en polvo también es crucial; una capa de polvo termoestable de alta calidad proporcionará un acabado mucho más resistente y resistente que la pintura estándar.

| Materiales | Ventajas | Cons | Mejor ambiente |

| Acero pintado | Alta resistencia, rentable | Propenso a oxidarse si el revestimiento está dañado | Uso general en exteriores, no corrosivo. |

| unluminum | Excelente resistencia a la corrosión, peso ligero. | Más suave, menos resistente a los impactos | Climas costeros/húmedos |

| Acero inoxidable | Resistencia superior a la corrosión y al impacto | Mayor costo | Duros industriales, químicos, marinos. |

La ventilación adecuada se logra a través de paneles de persianas o respiraderos diseñados de acuerdo con los requisitos del código específico. La clasificación de protección de ingreso (IP) es otra consideración importante. Una clasificación IP (por ejemplo, IP54) define el nivel de protección contra objetos sólidos (como el polvo) y el agua (como la lluvia). Un segundo dígito más alto indica una mejor protección del agua. Para instalaciones en exteriores, normalmente se recomienda una clasificación IP de al menos IP54 para garantizar que el gabinete pueda resistir la lluvia y las salpicaduras de agua sin comprometer los componentes internos.

Los diferentes tipos de gas tienen propiedades únicas que requieren consideraciones de diseño específicas en un Caja reguladora de presión de gas . El gas natural, que es principalmente metano, se comporta de manera diferente que el propano (GLP), que es más pesado que el aire y se almacena como líquido bajo presión. Además, la calidad del gas en sí es un factor. El gas de la tubería puede contener contaminantes como incrustaciones de tubería, aceite y humedad, que pueden dañar los componentes sensibles del regulador. Por lo tanto, la filtración suele ser una adición necesaria para garantizar la confiabilidad a largo plazo.

un Caja reguladora de gas propano con filtro. Es esencial para cualquier aplicación que utilice GLP almacenado en un tanque a granel. A medida que el propano se extrae del tanque, puede transportar impurezas del fondo del tanque, como óxido, incrustaciones y aceite. Estos contaminantes pueden obstruir fácilmente los pequeños orificios y mecanismos dentro de un regulador de presión, provocando que falle. Un filtro de sedimentos, instalado aguas arriba del regulador, atrapa estas partículas, protege el regulador y garantiza un flujo de gas limpio y confiable hacia los equipos aguas abajo. Esta es una característica crítica de mantenimiento y confiabilidad para cualquier sistema de propano.

Los filtros se clasifican según el tamaño de las partículas que pueden atrapar, medido en micras. Un filtro de sedimentos típico para una aplicación de gas puede tener una clasificación de 10 a 50 micrones. La elección de los medios también es importante; Los materiales comunes incluyen metal sinterizado y malla de acero inoxidable, que son compatibles con gas natural y propano. El filtro también debe estar diseñado para manejar la presión y el caudal del sistema sin causar una caída de presión significativa. La inspección periódica y la limpieza o sustitución del elemento filtrante son tareas de mantenimiento cruciales.

| Función de filtro | Descripción | Importancia |

| Calificación de micrones | Tamaño de las partículas que atrapa el filtro (por ejemplo, 10 micrones) | Determina el nivel de protección del regulador. |

| Medios filtrantes | Materiales used to trap particles (e.g., sintered bronze) | Debe ser compatible con el tipo de gas y la presión. |

| Presión diferencial | La caída de presión a través del elemento filtrante. | Debe ser lo suficientemente bajo como para no afectar el rendimiento del sistema. |

Los materiales utilizados para los sellos y diafragmas dentro del regulador deben ser compatibles con el gas específico. Ciertos elastómeros y polímeros pueden degradarse o hincharse cuando se exponen a los hidrocarburos más pesados que se encuentran en el GLP. Por esta razón, los reguladores destinados al servicio de propano suelen utilizar materiales como Buna-N o compuestos de fluorocarbono específicos, mientras que los de gas natural pueden utilizar materiales diferentes. Asegúrese siempre de que cualquier Caja reguladora de presión de gas está específicamente clasificado y certificado para el tipo de gas que manejará.

En la construcción comercial, la eficiencia y la confiabilidad son clave. Proyectos como restaurantes, hospitales y escuelas requieren un suministro de gas confiable para múltiples electrodomésticos. Especificar componentes individuales y ensamblarlos en el sitio puede llevar mucho tiempo, ser propenso a errores y es posible que no resulte en el sistema más optimizado. Una solución integrada que combina medición y regulación en una única unidad ensamblada en fábrica ofrece ventajas significativas en términos de velocidad de instalación, rendimiento y cumplimiento.

un Conjunto de medidor y regulador de gas comercial. es una unidad preensamblada y probada previamente que alberga el medidor de la empresa de gas junto con el equipo de regulación de presión necesario. Al integrar estos componentes en un sistema único y cohesivo, se agiliza el proceso de instalación. La empresa de servicios públicos puede instalar fácilmente su medidor y el contratista de la construcción recibe un sistema de regulación de presión completamente funcional y que cumple con el código. Esto elimina la necesidad de múltiples proveedores y una fabricación compleja en el campo, lo que reduce los costos de mano de obra y la posibilidad de errores de instalación.

Estos conjuntos integrados están diseñados para cumplir con todos los códigos locales y nacionales relevantes desde el primer momento. El fabricante ya se ha asegurado de que el tamaño de la tubería, la selección de componentes y las características de seguridad estén configurados correctamente para la carga especificada. Esto no sólo acelera la instalación sino que también simplifica el proceso de inspección, ya que los inspectores se enfrentan a un sistema completo y certificado en lugar de una colección de piezas individuales ensambladas in situ. Esto reduce significativamente el riesgo de incumplimiento y costosos retrabajos.

| Beneficio | Conjunto integrado | Asamblea de campo tradicional |

| Tiempo de instalación | Conexión rápida y sencilla | Lento, requiere mano de obra calificada |

| Riesgo de cumplimiento | Bajo (precertificado) | Alto (depende del trabajo de campo) |

| Rendimiento | Garantizado y probado | Variable, depende de la calidad del montaje. |

La principal ventaja de un aparato fabricado en fábrica es el control de calidad. Todo el conjunto se construye en un entorno controlado por técnicos cualificados. untes de salir de fábrica, se somete a una serie de pruebas de presión y fugas para garantizar que todas las conexiones sean correctas y que el sistema funcione según lo diseñado. Este nivel de verificación es casi imposible de lograr con la misma consistencia en un sitio de construcción ocupado, lo que hace que el conjunto integrado sea una opción mucho más confiable y segura para cualquier aplicación comercial de gas.

Dimensionar correctamente un regulador de presión de gas es crucial para el rendimiento del sistema. Necesita tres datos clave: la presión de salida requerida (especificada por el fabricante del electrodoméstico), la presión máxima de entrada (de la empresa de gas) y el caudal total de gas (la suma de todas las cargas del electrodoméstico, convertida a SCFH o m³/h). Con estos datos, puede consultar la tabla de capacidad del fabricante de un regulador, que traza el caudal frente a la caída de presión, para seleccionar un modelo de regulador que pueda manejar el flujo requerido en su diferencial de presión de entrada/salida específico sin exceder su capacidad. Siempre es mejor elegir un regulador con cierto margen de capacidad para manejar la demanda futura.

Instalación de un Caja reguladora de presión de gas No es un trabajo de bricolaje. Implica trabajar con gas inflamable a alta presión y debe cumplir con estrictos códigos de plomería y gas locales y nacionales. Estas instalaciones deben ser realizadas por un plomero o instalador de gas profesional calificado y con licencia. Una instalación incorrecta puede provocar fugas de gas, incendios, explosiones e intoxicaciones por monóxido de carbono, lo que supone un riesgo letal. Además, una instalación incorrecta anulará la garantía del producto y puede dar lugar a problemas legales y de seguro.

Ambos son dispositivos de seguridad, pero funcionan de manera diferente. Una válvula de alivio está diseñada para abrirse y ventilar gas a la atmósfera si la presión aguas abajo del regulador excede su punto de ajuste, evitando la sobrepresurización del sistema aguas abajo. Un limitador de ventilación, por otro lado, es un dispositivo que limita la velocidad a la que se puede ventilar el gas desde la ventilación de alivio del regulador. Se utiliza para evitar una liberación grande e incontrolada de gas en caso de falla del regulador, lo que lo convierte en una característica de seguridad crítica, especialmente para instalaciones interiores. Muchos reguladores modernos incorporan un limitador de ventilación como parte de su diseño.

unn caja reguladora de gas a prueba de explosiones Se requiere en entornos donde hay gases o vapores inflamables presentes en la atmósfera en condiciones normales de funcionamiento (lugares peligrosos). Estas ubicaciones están clasificadas según estándares como NEC en EE. UU. o ATEX/IECEx a nivel internacional. Un recinto a prueba de explosiones está diseñado para contener una ignición interna (como una chispa eléctrica) y evitar que encienda la atmósfera explosiva circundante. Esto no significa que la caja sea indestructible, sino que está diseñada para aislar cualquier explosión interna del ambiente exterior. Usar un gabinete estándar en tal ubicación sería extremadamente peligroso y una violación grave de las normas de seguridad.

El intervalo de servicio de un regulador de presión de gas depende de la aplicación, la limpieza del gas y las recomendaciones del fabricante. Para aplicaciones industriales críticas, las inspecciones y pruebas anuales son comunes. Para aplicaciones comerciales, suele ser suficiente un control cada 2-5 años. Durante un servicio, un técnico verificará la estabilidad de la presión de salida, verificará el funcionamiento de los dispositivos de alivio y cierre de seguridad, inspeccionará el filtro y verificará si hay signos de fuga o corrosión. Es fundamental seguir las pautas del fabricante y los códigos locales, ya que un regulador descuidado representa un grave peligro para la seguridad.

Contáctenos