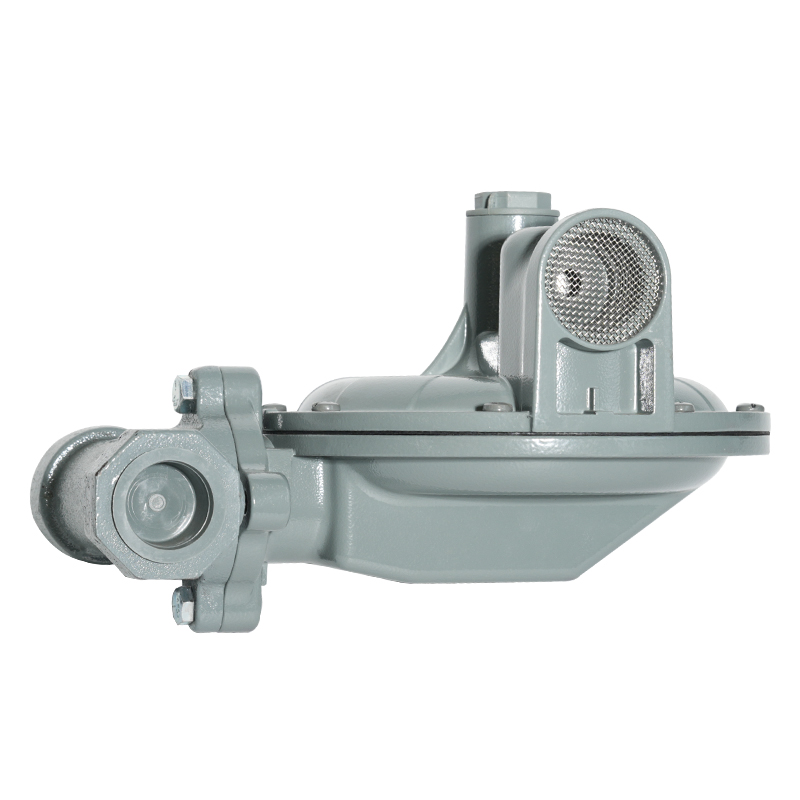

Válvula reductora de presión de gas natural, regulador de presión de gas

El regulador de presión de GLP industrial, también conocido como regulador de presión de GLP industrial, se divide en alta presión y baja presión. ...

Ver detallesun regulador de presión es fundamentalmente un tipo sofisticado de válvula de control diseñada para reducir una presión de entrada alta y potencialmente fluctuante desde una fuente o línea de gas a una presión de salida más baja y constante requerida por un sistema aguas abajo. Esta acción es esencial para la gestión eficaz de la energía dentro de los sistemas de fluidos, garantizando que los equipos sensibles funcionen dentro de sus parámetros diseñados y evitando fallas catastróficas debido a la sobrepresurización. El mecanismo central opera según un principio de equilibrio de fuerzas, donde un elemento de carga, típicamente un resorte ajustable, ejerce una fuerza hacia abajo sobre un elemento sensor, que a su vez actúa sobre un elemento restrictivo, a menudo una válvula de asiento, para abrir la ruta del flujo. A medida que el gas fluye a través de la restricción y aumenta la presión aguas abajo, esta presión ejerce una fuerza opuesta sobre el elemento sensor, lo que hace que la válvula module hacia una posición más cerrada hasta que las fuerzas estén en equilibrio. Este circuito de retroalimentación continuo y autocorrector es lo que permite que un regulador de presión mantenga una presión de entrega constante a pesar de las variaciones en la presión de suministro o los cambios en la demanda aguas abajo.

Para aplicaciones que exigen una estabilidad excepcional y un control preciso durante períodos prolongados, particularmente aquellas que involucran cilindros de gas de alta presión, el regulador de presión de gas de dos etapas ofrece ventajas significativas. A diferencia de los modelos de una sola etapa que realizan toda la reducción de presión en un solo paso, un regulador de dos etapas divide el proceso en dos pasos consecutivos separados. La primera etapa reduce la alta presión inicial del cilindro a una presión intermedia preestablecida. Esta presión intermedia luego se alimenta a la segunda etapa, que realiza la reducción final a la presión de trabajo requerida. Este proceso de reducción dual aísla efectivamente la presión de entrega final de la amplia caída de la presión de entrada que ocurre cuando se agota el cilindro de gas. En consecuencia, los reguladores de dos etapas exhiben una estabilidad superior, requieren ajustes menos frecuentes y ofrecen un caudal más consistente, lo cual es una necesidad crítica en el trabajo de laboratorio, instrumentación analítica o sistemas de alimentación industriales de alta presión a largo plazo. La selección para escenarios tan exigentes debe tener en cuenta el rango de presión de salida requerido y la capacidad para manejar la presión de entrada máxima esperada desde la fuente.

El fenómeno conocido como "caída" es una característica inherente de la regulación de presión y describe la ligera e indeseable caída en la presión de salida que se produce a medida que aumenta el caudal a través del regulador. En entornos de alta presión y alto flujo, minimizar este efecto es fundamental para mantener la integridad del proceso. Los reguladores de alta presión están diseñados específicamente para mitigar la caída mediante una combinación de características de diseño. Un factor clave es el área efectiva del elemento sensor; Los diafragmas o pistones más grandes pueden proporcionar un área de equilibrio de fuerza mayor, lo que resulta en ajustes de válvula más precisos y minuciosos. Además, la rigidez y el diseño del resorte de carga se eligen cuidadosamente para garantizar un cambio mínimo en la fuerza del resorte en todo el rango de movimiento de la válvula. Los diseños avanzados de alta presión también pueden incorporar asientos de válvula equilibrados, que reducen el impacto del cambio de presión de entrada en la fuerza de apertura de la válvula, permitiendo así que el regulador reaccione con mayor precisión y mantenga la presión establecida más cerca del valor ideal, incluso en condiciones de flujo elevado.

La elección entre un diafragma y un pistón como elemento sensor dicta muchas de las características de rendimiento del regulador, en particular su capacidad de respuesta y la presión máxima que puede controlar de forma segura. Los diafragmas, generalmente construidos con materiales flexibles como polímeros o metal, ofrecen una gran superficie sobre la que actúa la presión aguas abajo, lo que proporciona una sensibilidad excepcional y permite un control muy preciso en rangos de presión bajos a moderados. Son apreciados para aplicaciones que requieren alta precisión y mínima desviación de presión. Por el contrario, los pistones, que son rígidos y generalmente están hechos de metal, se utilizan en aplicaciones de muy alta presión donde las fuerzas involucradas comprometerían la integridad estructural de un diafragma. Si bien los pistones pueden presentar una sensibilidad ligeramente menor debido a la fricción de los sellos y un área efectiva más pequeña, su construcción robusta les permite manejar con seguridad presiones de entrada extremas, a menudo miles de libras por pulgada cuadrada, lo que los convierte en el estándar para controlar gases industriales comprimidos desde líneas o cilindros de alta presión.

La precisión con la que un regulador de presión de gas de alto flujo puede mantener su presión de salida establecida no depende únicamente de su mecanismo interno, sino que también está fuertemente influenciada por varios factores externos e internos. El tamaño del elemento restrictivo de la válvula, definido en parte por su coeficiente de flujo, es crucial; un orificio de tamaño inadecuado puede provocar efectos de velocidad que introducen turbulencia y reducen la estabilidad del control. La selección del material para el asiento y los sellos de la válvula también es un factor importante, ya que estos elementos deben resistir los efectos erosivos del gas a alta velocidad y mantener la integridad del sellado en todo el rango de temperaturas de funcionamiento. Además, la temperatura del gas en sí afecta su densidad, lo que puede alterar sutilmente la dinámica de la energía a medida que el gas se expande a través del asiento del regulador. Lograr una verdadera precisión de alto flujo a menudo requiere un diseño cuidadoso del sistema para minimizar las partículas aguas arriba y garantizar que el regulador esté dimensionado para operar en su rango de control más estable, evitando ambas condiciones de estrangulamiento extremo y flujo completamente abierto.

Cuando un regulador de presión de gas no logra mantener una presión de salida constante y presenta fluctuaciones indeseables, a menudo indica un mal funcionamiento de un componente o un desajuste operativo con el sistema. Las causas comunes incluyen contaminación, como partículas o residuos alojados en el asiento de la válvula, lo que impide que la válvula se cierre por completo y provoca un descenso gradual de la presión o un bloqueo excesivo. Otro problema frecuente es el desgaste interno o la fatiga del elemento sensor, como un diafragma agrietado o sellos de pistón desgastados, lo que compromete el mecanismo de equilibrio de fuerzas. Un problema sutil pero frecuente es el sobredimensionamiento del regulador, donde la válvula funciona constantemente cerca de la posición completamente cerrada, lo que provoca "vibración" o inestabilidad. La resolución de problemas comienza con el aislamiento del regulador y la inspección en busca de signos de daño visible o contaminación. La corrección a menudo implica reemplazar piezas internas desgastadas, instalar una filtración aguas arriba adecuada para evitar contaminación futura o, en el caso de un sobredimensionamiento, reemplazar la unidad con un regulador que tenga una capacidad de flujo menor, asegurando que funcione en el medio de su curva de control estable. La carga inicial adecuada del resorte y la ventilación del sistema también son prácticas vitales para un funcionamiento estable.

Contáctenos